1. Przegląd procesu produkcyjnego sproszkowanego krzemianu sodu i wpływu wahań modułu

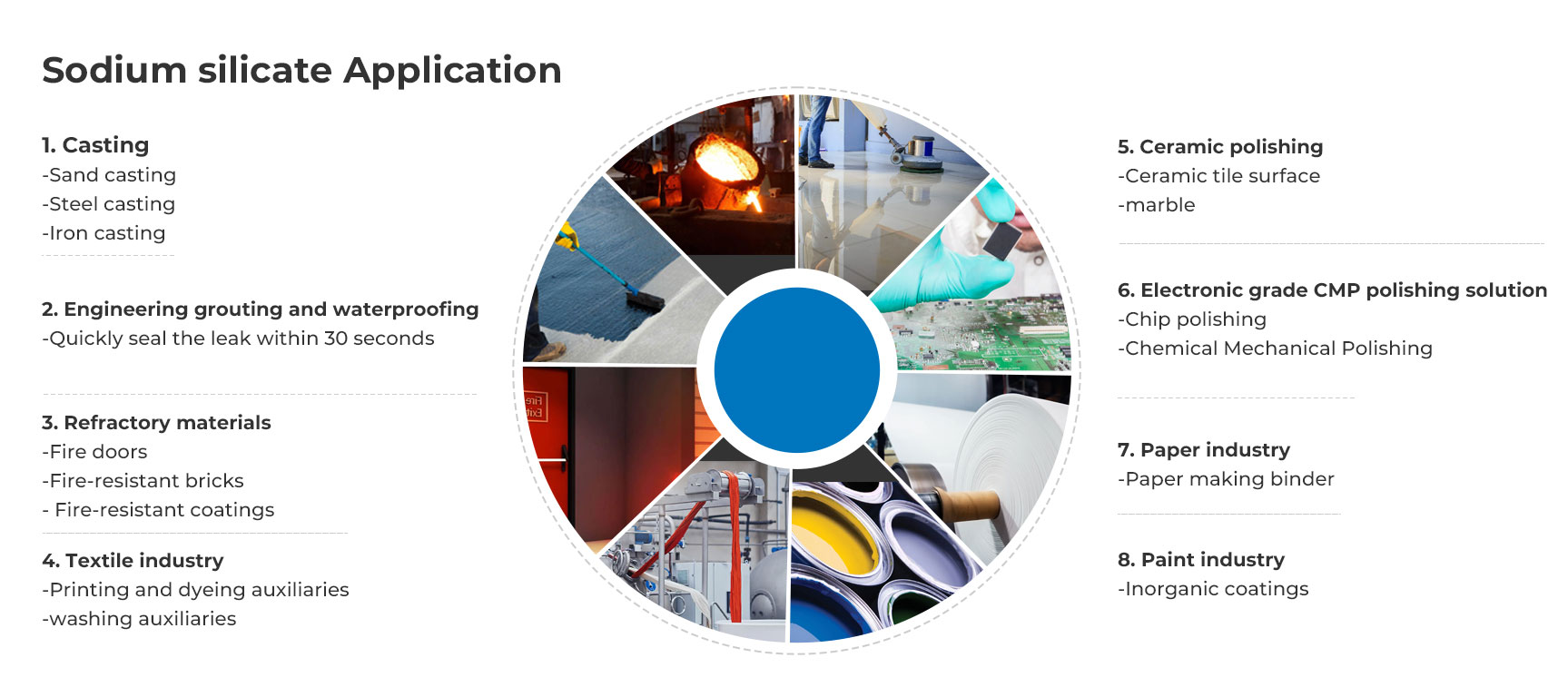

Sproszkowany krzemian sodu, jako ważny nieorganiczny produkt chemiczny krzemu, jest wytwarzany z ciekłego szkła wodnego poprzez suszenie, natryskiwanie i inne procesy. Biorąc za przykład firmę Tongxiang Hengli Chemical Co., Ltd, jej model błyskawicznego sproszkowanego krzemianu sodu HLNAP-4 ma charakterystykę modułu 3,4 ± 0,1 i zawartość dwutlenku krzemu 61,0–65,0%, który jest szeroko stosowany w detergentach, szybkoschnących dodatkach do cementu i innych dziedzinach. W procesie produkcyjnym moduł (wartość M) jest kluczowym wskaźnikiem mierzącym wydajność produktu. Jest to stosunek ilości dwutlenku krzemu do tlenku sodu, który bezpośrednio wpływa na rozpuszczalność i właściwości cementujące produktu. Lokalne przegrzanie jest jednym z ważnych czynników powodujących wahania modułu. Jeśli lokalna temperatura w procesie produkcyjnym będzie zbyt wysoka, przyspieszy to reakcję polikondensacji roztworu krzemianu sodu, zmieni stopień polimeryzacji dwutlenku krzemu, a następnie spowoduje odchylenie modułu od wartości docelowej 3,4 ± 0,1, wpływając na stabilność i stałą jakość produktu. Dlatego też badanie, w jaki sposób uniknąć wahań modułu spowodowanych lokalnym przegrzaniem, ma ogromne znaczenie dla poprawy jakości produkcji sproszkowanego krzemianu sodu.

2. Analiza przyczyn miejscowego przegrzania przy produkcji sproszkowanego krzemianu sodu

(I) Wpływ urządzeń do procesu suszenia

W procesie suszenia sproszkowanego krzemianu sodu przy użyciu powszechnie stosowanych urządzeń, takich jak wieże do suszenia rozpyłowego i suszarki ze złożem fluidalnym, jeśli projekt urządzenia jest nierozsądny lub parametry pracy są niewłaściwie ustawione, łatwo jest spowodować nierównomierne rozmieszczenie materiałów w suszarni, nagromadzenie materiałów w lokalnych obszarach lub nadmierny czas przebywania, powodując w ten sposób lokalne przegrzania. Na przykład, jeśli atomizer wieży suszącej rozpyłowej ma słaby efekt atomizacji i nierównomierny rozkład wielkości kropel, większe kropelki szybko opadają w wieży suszącej i mogą dotrzeć do dna wieży przed całkowitym wysuszeniem, podczas gdy mniejsze kropelki mogą pozostawać w obszarze o wysokiej temperaturze zbyt długo, powodując lokalne przegrzanie. Ponadto nierównomierne natężenie przepływu i rozkład temperatury czynnika suszącego (takiego jak gorące powietrze) również powodują nierównomierne nagrzewanie się różnych części materiału, co skutkuje lokalnym przegrzaniem.

(II) Wpływ właściwości materiału i procesu przetwarzania

Jako surowiec do produkcji sproszkowanego krzemianu sodu, stężenie, lepkość i inne właściwości ciekłego szkła wodnego będą miały wpływ na przenoszenie ciepła i masy podczas procesu suszenia. Gdy stężenie ciekłego szkła wodnego jest zbyt duże, a lepkość jest duża, podczas procesu suszenia rozpyłowego zwiększa się atomizacja kropelek i łatwo tworzą się większe kropelki lub warstewki cieczy, co utrudnia odparowanie wody wewnętrznej, a wewnątrz gromadzi się ciepło, powodując lokalne przegrzanie. Jednocześnie podczas wstępnej obróbki surowców, jeśli mieszanie jest nierówne, może to prowadzić do lokalnych różnic stężeń w materiale, a obszary o wysokim stężeniu są bardziej narażone na przegrzanie z powodu słabego przenoszenia ciepła podczas suszenia.

(III) Wpływ parametrów sterowania procesem produkcyjnym

Jeśli parametry kontrolne w procesie produkcyjnym, takie jak temperatura suszenia, prędkość podawania, czas suszenia itp., zostaną ustawione w sposób nieuzasadniony lub sterowanie będzie niestabilne, spowoduje to również lokalne przegrzanie. Na przykład, gdy temperatura suszenia jest zbyt wysoka, a prędkość podawania jest zbyt mała, materiał pozostaje zbyt długo w środowisku o wysokiej temperaturze i jest podatny na przegrzanie; przy zbyt dużej prędkości podawania materiał może nie zostać w pełni wysuszony w odpowiednim czasie, co nie tylko wpływa na zawartość wilgoci w produkcie, ale może również spowodować lokalne przegrzanie w wyniku ciągłego nagrzewania się niektórych materiałów podczas późniejszej obróbki. Ponadto, jeśli występują problemy z pozycją montażu i dokładnością czujnika temperatury, może on nie być w stanie dokładnie monitorować zmian temperatury w danym obszarze, co spowoduje, że system sterowania nie będzie w stanie dostosować się na czas, co spowoduje lokalne przegrzanie.

3. Kluczowe środki techniczne mające na celu uniknięcie wahań modułu spowodowanych lokalnym przegrzaniem

(I) Optymalizacja konstrukcji i parametrów eksploatacyjnych sprzętu suszącego

Optymalizacja wieży suszącej rozpyłowej

Użyj nowego typu atomizera, np. atomizera kompozytowego, który łączy atomizer odśrodkowy z atomizerem przepływowym, aby poprawić jednorodność wielkości kropel. Rozpylacz odśrodkowy może kontrolować wielkość kropel poprzez regulację prędkości, podczas gdy atomizer przepływu powietrza może przeprowadzać wtórną atomizację większych kropelek, powodując bardziej skoncentrowany rozkład wielkości kropel i redukując lokalne przegrzanie spowodowane nierównomierną wielkością kropel. Przykładowo w praktyce produkcyjnej firmy Tongxiang Hengli Chemical Co., Ltd. poprzez wprowadzenie atomizera kompozytowego zwiększono udział rozkładu wielkości kropel w zakresie 50-150µm do ponad 85%, znacząco poprawiając równomierność procesu suszenia.

Zoptymalizuj wewnętrzną konstrukcję wieży suszącej, np. ustaw w wieży płytę prowadzącą lub dystrybutor, aby równomiernie rozprowadzać gorące powietrze i unikać prądów wirowych lub lokalnych obszarów o dużej prędkości. Płyta prowadząca może sprawić, że gorące powietrze przepływa w dół w kształcie spirali, zwiększyć czas kontaktu i jednorodność gorącego powietrza z materiałem oraz zmniejszyć przyczepność materiału do ściany wieży, zmniejszając ryzyko lokalnego przegrzania.

Rozsądnie ustaw położenie wlotu i wylotu powietrza w wieży suszącej, aby zapewnić płynny przepływ gorącego powietrza i uniknąć martwych narożników. Wlot powietrza może być rozprowadzony pierścieniowo, dzięki czemu gorące powietrze napływa równomiernie ze wszystkich stron wieży, a wylot powietrza jest umieszczony pośrodku dolnej części wieży, aby zapewnić terminowe odprowadzanie spalin i utrzymanie stabilności przepływu powietrza w wieży.

Optymalizacja suszarki ze złożem fluidalnym

Zaprojektuj odpowiednią konstrukcję złoża fluidalnego, taką jak wielowarstwowe złoże fluidalne lub złoże fluidalne ogrzewane wewnętrznie. Wielowarstwowe złoże fluidalne może powodować suszenie materiału po kolei w różnych warstwach. Dla każdej warstwy ustawione są inne parametry temperatury i przepływu powietrza, aby osiągnąć suszenie gradientowe i uniknąć przegrzania materiału ze względu na długi czas przebywania w pojedynczej warstwie. Wewnętrznie podgrzewane złoże fluidalne ustawia elementy grzejne takie jak rurki cieplne lub wężownice parowe w warstwie złoża, aby przekazywać ciepło bezpośrednio do materiału, poprawiać efektywność wymiany ciepła, zmniejszać ilość gorącego powietrza, zmniejszać zużycie energii i możliwość miejscowego przegrzania.

Zoptymalizuj płytkę rozprowadzającą przepływ powietrza w złożu fluidalnym, aby zapewnić równomierny przepływ powietrza przez warstwę złoża. Stopień otwarcia, rozmiar otworu i sposób dystrybucji płyty rozprowadzającej przepływ powietrza bezpośrednio wpływają na równomierność przepływu powietrza. Można zastosować porowatą płytę lub stożkową płytkę rozdzielczą, aby zapewnić równomierny rozkład przepływu powietrza na dnie warstwy złoża, aby uniknąć zjawiska kanałowania lub martwego złoża materiału, zmniejszając w ten sposób lokalne przegrzanie.

(II) Wzmocnienie kontroli właściwości materiałów i obróbki wstępnej

Optymalizacja stężenia i lepkości surowca

Ściśle kontroluj stężenie ciekłego szkła wodnego i dostosuj stężenie do odpowiedniego zakresu zgodnie z wymaganiami procesu suszenia. Ogólnie rzecz biorąc, odpowiednie stężenie ciekłego szkła wodnego do suszenia rozpyłowego wynosi 30 - 40°Bé. W tym zakresie stężeń efekt atomizacji kropel jest lepszy, szybkość parowania wody jest umiarkowana i można zmniejszyć występowanie lokalnego przegrzania. Jeżeli stężenie jest zbyt wysokie, można je skorygować rozcieńczając wodą; jeśli stężenie jest zbyt niskie, należy je zatężyć.

Lepkość ciekłego szkła wodnego można zmniejszyć dodając odpowiednią ilość środka dyspergującego lub powierzchniowo czynnego. Dyspergatory, takie jak heksametafosforan sodu, można adsorbować na powierzchni cząstek krzemianu sodu, aby zapobiec aglomeracji cząstek, zmniejszyć lepkość układu i poprawić wydajność atomizacji. Środki powierzchniowo czynne, takie jak dodecylobenzenosulfonian sodu, mogą zmniejszać napięcie powierzchniowe cieczy, ułatwiając rozpylanie kropelek na drobne cząstki, poprawiając skuteczność suszenia i zmniejszając akumulację ciepła.

Wzmocnienie mieszania i mieszania materiału

Podczas przechowywania i transportu surowców stosuje się wysokowydajny sprzęt mieszający, taki jak kombinowana metoda mieszania łącząca mieszadło kotwicowe i mieszadło śmigłowe, aby zapewnić równomierne mieszanie materiałów i uniknąć lokalnych różnic stężeń. Mieszadło kotwiczne może usuwać osady materiału na dnie i ścianach zbiornika, natomiast mieszadło śmigłowe może generować silny przepływ osiowy, dzięki czemu materiał tworzy przepływ cyrkulacyjny w zbiorniku i poprawia równomierność mieszania.

W przypadku produkcji na dużą skalę na rurociągu transportowym można ustawić mieszalnik statyczny, aby jeszcze bardziej usprawnić mieszanie materiałów. Mieszalnik statyczny składa się z szeregu stałych elementów mieszających. Materiał jest w sposób ciągły dzielony i ponownie łączony podczas przechodzenia, aby uzyskać równomierne wymieszanie, zapewnić spójność właściwości materiału wchodzącego do sprzętu suszącego i zmniejszyć lokalne przegrzanie spowodowane nierównymi materiałami.

(III) Dokładna kontrola parametrów procesu produkcyjnego

Precyzyjna kontrola temperatury suszenia

Zastosuj zaawansowane systemy kontroli temperatury, takie jak rozmyte systemy sterowania PID oparte na sterownikach PLC, aby uzyskać monitorowanie w czasie rzeczywistym i precyzyjną regulację temperatury suszenia. Ustaw wiele czujników temperatury w różnych obszarach wieży suszącej, np. na wlocie powietrza, w środku korpusu wieży, na wylocie powietrza itp., aby zbierać dane o temperaturze w czasie rzeczywistym i przesyłać je do sterownika PLC. Sterownik automatycznie dopasowuje moc elementu grzejnego lub natężenie przepływu gorącego powietrza zgodnie z zadanym zakresem temperatur oraz algorytmem regulacji rozmytej PID tak, aby utrzymać temperaturę suszenia w zakresie ±2°C od zadanej wartości, aby uniknąć nadmiernych wahań temperatury i miejscowego przegrzania.

Ustanowienie mechanizmu ostrzegania o temperaturze. Gdy temperatura w danym obszarze przekroczy ustawioną górną granicę, system natychmiast uruchomi alarm i automatycznie dostosuje odpowiednie parametry, takie jak zwiększenie prędkości podawania lub zmniejszenie mocy grzania, aby obniżyć temperaturę tego obszaru i zapobiec dalszemu pogorszeniu się lokalnego przegrzania.

Skoordynowana kontrola prędkości podawania i czasu suszenia

W zależności od wydajności urządzeń suszących i charakterystyki materiału optymalną kombinację prędkości podawania i czasu suszenia ustala się eksperymentalnie. Prędkość pompy zasilającej jest kontrolowana za pomocą technologii regulacji prędkości ze zmienną częstotliwością, aby uzyskać płynną regulowaną prędkość podawania. Podczas procesu produkcyjnego stopień suchości materiału jest monitorowany w czasie rzeczywistym za pomocą sprzętu do wykrywania online, takiego jak wykrywanie rozkładu wielkości cząstek produktu za pomocą laserowego analizatora wielkości cząstek i wykrywanie zawartości wilgoci w produkcie za pomocą wilgotnościomierza. Zgodnie z wynikami testów prędkość podawania i czas suszenia są dostosowywane w czasie, aby zapewnić materiałowi wystarczającą ilość czasu na zakończenie procesu suszenia w suszarni, unikając jednocześnie przegrzania spowodowanego długim czasem przebywania.

Dla różnych modeli produktów w postaci sproszkowanego krzemianu sodu, takich jak model HHLNAP-4 o module 3,4±0,1, ze względu na możliwe różnice w ich składzie surowcowym i charakterystyce suszenia, należy opracować spersonalizowane plany kontroli prędkości podawania i czasu suszenia. Na przykład podczas wytwarzania HHLNAP-4 prędkość podawania można regulować na poziomie 50-80 l/h, a czas suszenia można regulować na poziomie 15-25 minut. Dokładność sterowania można jeszcze poprawić poprzez gromadzenie i optymalizację rzeczywistych danych produkcyjnych.

(IV) Wprowadzenie zaawansowanej technologii monitorowania i analizy

Zastosowanie technologii monitoringu online

Zainstaluj internetowy termometr na podczerwień, aby w czasie rzeczywistym monitorować rozkład temperatury powierzchni materiału podczas procesu suszenia. Termometr na podczerwień ma zalety bezdotykowego pomiaru, szybkiej reakcji i wysokiej dokładności pomiaru. Potrafi w porę wykryć nienormalny wzrost lokalnej temperatury materiału. Łącząc dane monitorujące termometru na podczerwień z systemem sterowania urządzenia suszącego, można uzyskać wczesne ostrzeganie w czasie rzeczywistym i automatyczną regulację lokalnego przegrzania.

Użyj analizatora wielkości cząstek rozpraszającego laserowo online, aby stale monitorować zmiany wielkości cząstek materiału podczas procesu suszenia. Zmiana wielkości cząstek może odzwierciedlać stopień wysuszenia i nagrzania materiału. Jeśli wielkość cząstek materiału w lokalnym obszarze nagle wzrośnie, może to wskazywać, że obszar ten jest przegrzany, co powoduje aglomerację cząstek. Wahań modułu można uniknąć, dostosowując w odpowiednim czasie parametry suszenia.

Zastosowanie technologii analizy procesu (PAT)

Wykorzystaj technologię analizy spektroskopii w bliskiej podczerwieni do monitorowania zmian w składzie chemicznym materiałów w czasie rzeczywistym, takich jak stosunek zawartości dwutlenku krzemu i tlenku sodu, i pośrednio oceniaj trend zmian modułu. Analiza spektroskopii w bliskiej podczerwieni charakteryzuje się szybkością, nieniszczącością i czasem rzeczywistym. Może w sposób ciągły zbierać dane spektralne podczas procesu produkcyjnego i przekształcać dane spektralne na informacje o składzie chemicznym za pomocą modeli chemometrycznych, aby zapewnić informacje zwrotne w czasie rzeczywistym na potrzeby kontroli procesu produkcyjnego.

Ustalany jest matematyczny model procesu produkcyjnego, a proces suszenia jest dynamicznie symulowany i przewidywany w połączeniu z danymi monitorowanymi w czasie rzeczywistym. Dzięki modelowi matematycznemu można analizować wpływ różnych parametrów procesu na rozkład temperatury i moduł materiału, można z wyprzedzeniem ostrzegać o ewentualnych lokalnych problemach z przegrzaniem, a także optymalizować parametry procesu w celu uzyskania optymalnej kontroli procesu produkcyjnego.

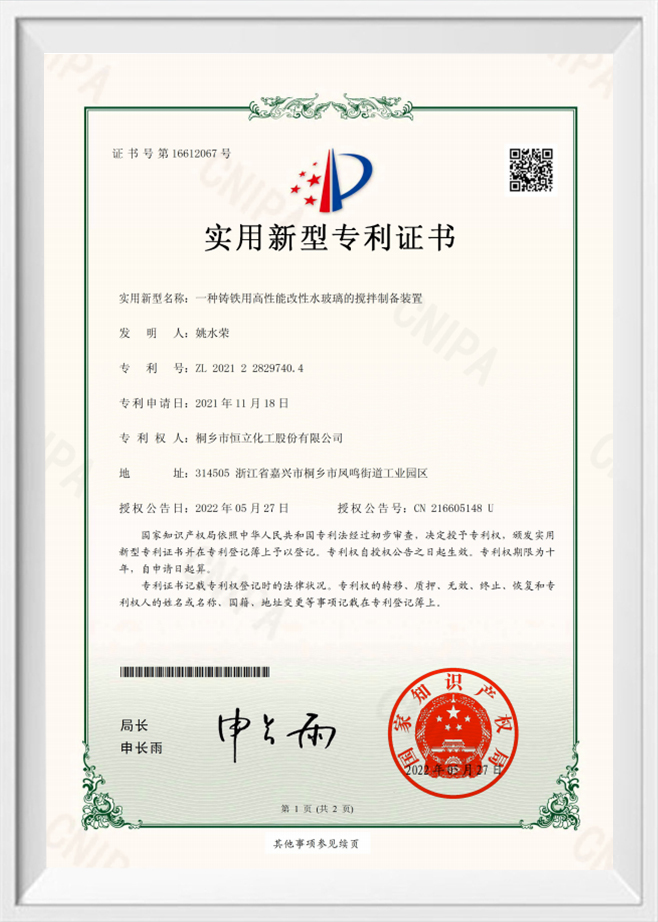

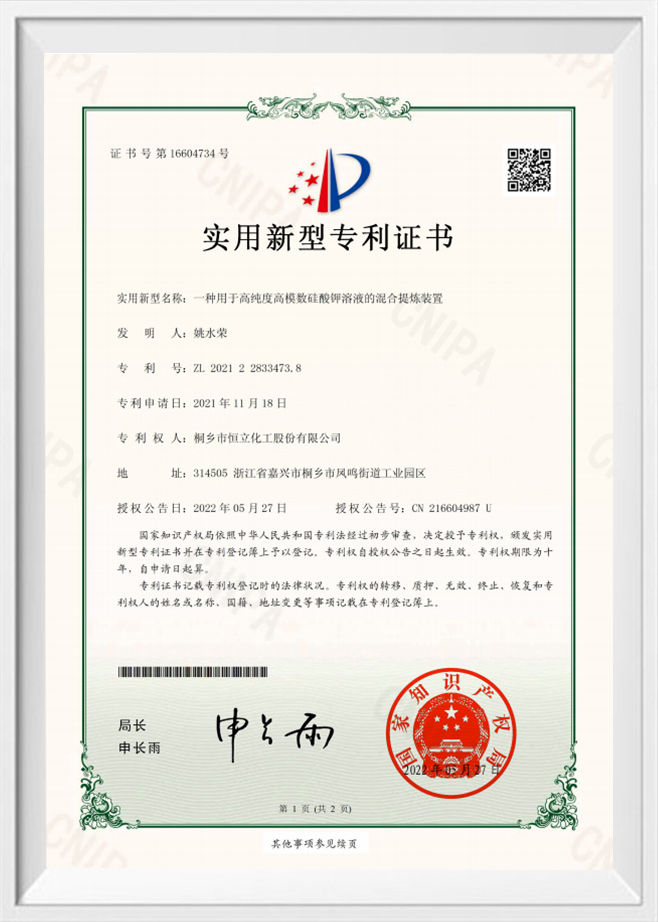

4. Praktyka i osiągnięcia Tongxiang Hengli Chemical Co., Ltd

Jako przedsiębiorstwo specjalizujące się w produkcji nieorganicznych produktów krzemowych, Tongxiang Hengli Chemical Co., Ltd przywiązuje dużą wagę do kontroli stabilności modułu w produkcji sproszkowanego krzemianu sodu. Dzięki optymalizacji i modernizacji sprzętu suszącego, np. zastosowaniu kompozytowego atomizera i optymalizacji wewnętrznej struktury wieży suszącej, znacznie poprawiono równomierność wielkości kropel, a zjawisko lokalnego przegrzania w procesie suszenia zostało zmniejszone o ponad 30%. Jednocześnie wzmacniane jest mieszanie ogniwa obróbki wstępnej materiału, aby zapewnić jednorodność stężenia i lepkości ciekłego szkła wodnego, kładąc podwaliny pod stabilne działanie późniejszego procesu suszenia.

Jeśli chodzi o kontrolę procesu, firma wprowadziła system rozmytej kontroli temperatury PID oparty na sterownikach PLC oraz termometr na podczerwień online, aby uzyskać precyzyjną kontrolę temperatury suszenia i monitorowanie lokalnego przegrzania w czasie rzeczywistym. Optymalizując dopasowanie prędkości podawania i czasu suszenia, w połączeniu z monitorowaniem modułu w czasie rzeczywistym za pomocą technologii analizy spektroskopii w bliskiej podczerwieni, zakres wahań modułu (wartość M) jest kontrolowany w zakresie ± 0,05, co jest znacznie lepszym wynikiem niż standardowe wymagania branżowe ± 0,1, a stabilność jakości produktu jest znacznie poprawiona.

Ponadto firma wprowadziła kompletny system zarządzania procesem produkcyjnym, wzmocniła szkolenia pracowników oraz poprawiła świadomość operatorów i możliwości radzenia sobie z lokalnymi problemami z przegrzaniem. Regularna konserwacja sprzętu produkcyjnego zapewnia jego normalne działanie, dodatkowo ograniczając lokalne przegrzania i wahania modułu spowodowane awariami sprzętu.