1. Przegląd procesu suchego sproszkowanego krzemianu sodu

(I) Podstawowa zasada procesu suchego

Suchy proces sproszkowanego krzemianu sodu polega na przekształceniu ciekłego szkła wodnego w sproszkowane produkty poprzez suszenie, natryskiwanie i inne procesy. Podstawowy proces reakcji polega na topnieniu i zestalaniu krzemianu sodu. W procesie suchym piasek kwarcowy (główny składnik SiO₂) i sole sodowe, takie jak soda kalcynowana (Na₂CO₃) lub soda kaustyczna (NaOH), topią się w wysokiej temperaturze, tworząc stopiony krzemian sodu, a następnie uzyskując sproszkowane produkty poprzez chłodzenie, kruszenie i inne etapy.

(II) Kluczowe czynniki wpływające na proces suchy

Istotą procesu suchego jest etap topienia. Temperatura i czas reakcji na tym etapie bezpośrednio wpływają na jakość, wydajność i efektywność produkcji produktu. Temperatura topnienia określa energię aktywacji i szybkość reakcji reagentów. Jeśli temperatura jest zbyt niska, reakcja może nie zostać zakończona, a powstały stopiony krzemian sodu może zawierać nieprzereagowane cząstki piasku kwarcowego, co ma wpływ na czystość produktu i dokładność modułu. Jeśli temperatura jest zbyt wysoka, zwiększy to zużycie energii, pogorszy korozję sprzętu, a nawet może spowodować nadmierną polimeryzację stopionego krzemianu sodu, wpływając na rozpuszczalność produktu. Czas reakcji jest ściśle powiązany z kompletnością reakcji i jednorodnością stopu. Jeśli czas jest zbyt krótki, reakcja jest niewystarczająca, a moduł jest niestabilny. Jeśli czas będzie zbyt długi, nie tylko zmniejszy to wydajność produkcji, ale może również spowodować reakcje uboczne i wpłynąć na jakość produktu. Dlatego optymalizacja temperatury topnienia i czasu reakcji jest kluczowym ogniwem w procesie suchym.

2. Charakterystyka i zastosowanie sproszkowanego krzemianu sodu o module 2,4±0,1

(I) Charakterystyka produktu

Jako przykład weźmy sproszkowane szkło wodne (model HHLNAP-2, moduł 2,4 ± 0,1) produkowane przez Tongxiang Hengli Chemical Co., Ltd. Ten produkt jest wykonany z ciekłego szkła wodnego metodą suszenia i natryskiwania i ma znaczną przewagę nad ciekłym szkłem wodnym. Pod względem właściwości fizycznych zawartość dwutlenku krzemu (SiO₂) wynosi 54,0–58,0%, zawartość Na₂O wynosi 24,0–27,5%, gęstość nasypowa wynosi 0,65 kg/l, szybkość rozpuszczania wynosi ≤60 S/30℃, a szybkość przepuszczania cząstek o wielkości 100 mesh wynosi ≥95%. Wskaźniki te pokazują, że produkt charakteryzuje się wysoką zawartością, niską zawartością wilgoci, łatwym transportem i przechowywaniem, oszczędnością kosztów pakowania i transportu oraz można go szybko rozpuścić i wykorzystać na miejscu. Pod względem właściwości chemicznych krzemian sodu o module 2,4±0,1 ma umiarkowaną zasadowość. Po rozpuszczeniu w wodzie może tworzyć stabilny roztwór krzemianu i reagować z różnymi substancjami, kładąc podwaliny pod jego zastosowanie w różnych dziedzinach.

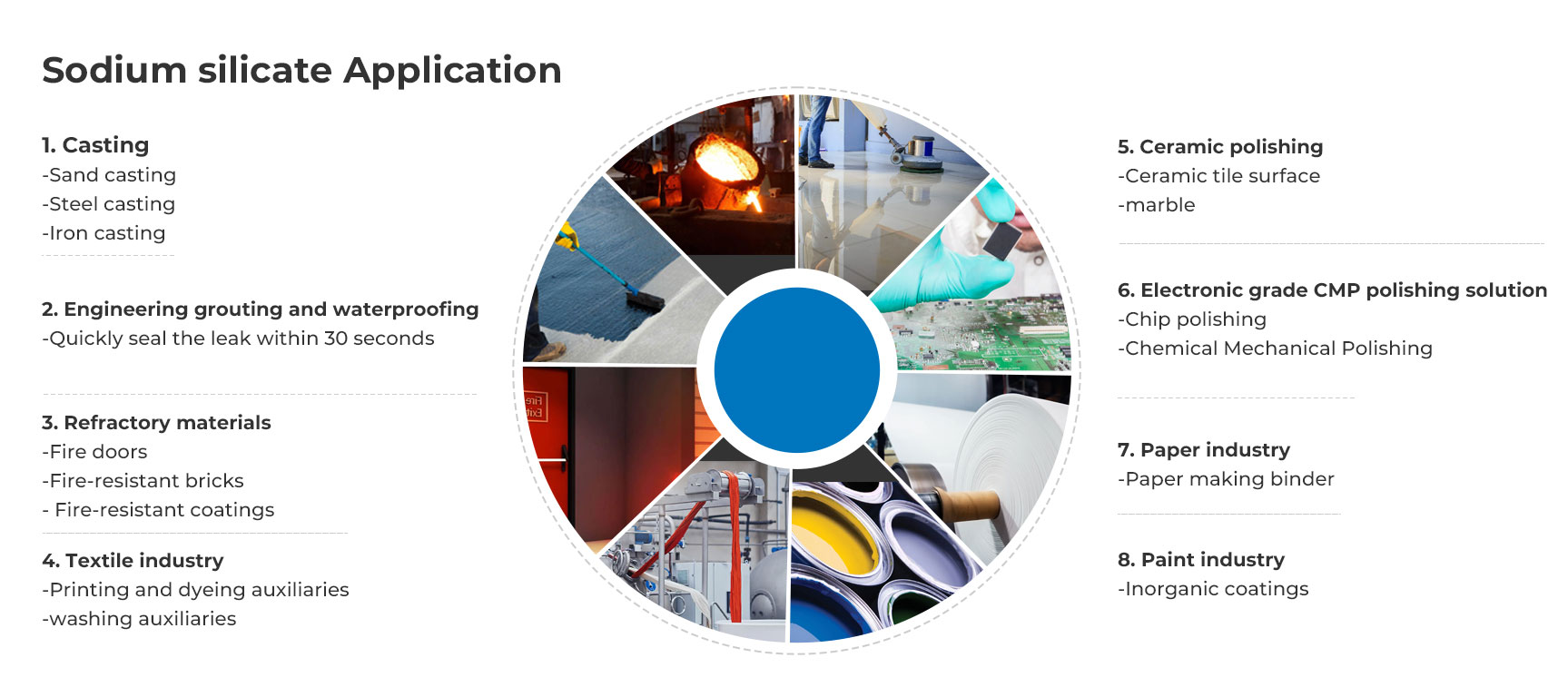

(II) Pola zastosowań

Produkt jest szeroko stosowany w detergentach, szybkoschnących dodatkach do cementu, zatyczkach przemysłowych, spoiwach odpornych na wysokie temperatury i innych dziedzinach. W przemyśle detergentów sproszkowany krzemian sodu może być stosowany jako detergent w celu zwiększenia zdolności odkażania detergentów, dostosowania wartości pH roztworu i zmiękczenia wody; w produkcji cementu jako dodatek szybkoschnący może przyspieszyć proces koagulacji i twardnienia cementu oraz poprawić jego wytrzymałość wczesną; w zakresie zatykania przemysłowego może być stosowany do naprawy nieszczelności rurociągów i urządzeń wykorzystując swoje właściwości szybkiego rozpuszczania i żelowania; jeśli chodzi o spoiwa odporne na wysoką temperaturę, może być stosowany do klejenia i mocowania części w środowiskach o wysokiej temperaturze ze względu na jego odporność na wysoką temperaturę i zdolność wiązania.

3. Zakres optymalizacji temperatury topnienia w procesie suchym

(I) Wpływ temperatury topnienia na jakość produktu

Wpływ na moduł: Moduł jest kluczowym wskaźnikiem sproszkowanego krzemianu sodu, który bezpośrednio odzwierciedla stosunek dwutlenku krzemu do tlenku sodu w produkcie. W procesie suchym temperatura topnienia wpływa na równowagę reakcji i skład produktu. Gdy temperatura jest niska, szybkość reakcji jest powolna, a reakcja krzemionki i tlenku sodu jest niekompletna, co może prowadzić do niskiego modułu i nie spełniać wymagania 2,4 ± 0,1; wraz ze wzrostem temperatury szybkość reakcji przyspiesza, reakcja jest pełniejsza, a moduł stopniowo zbliża się do wartości docelowej, ale gdy temperatura jest zbyt wysoka, stopiony krzemian sodu może ulec nadmiernej polimeryzacji, a efektywna zawartość krzemionki jest stosunkowo zmniejszona, powodując wahania modułu.

Wpływ na rozpuszczalność: Zbyt wysoka temperatura topnienia spowoduje, że struktura krzemianu sodu będzie ciaśniejsza, tworząc większy łańcuch molekularny, co spowoduje wolniejsze rozpuszczanie produktu. Na przykład, gdy temperatura przekracza 1400 ℃, część krzemianu sodu może utworzyć trudną do rozpuszczenia bryłę szklaną, powodując, że szybkość rozpuszczania przekracza 60 S/30 ℃, co nie może spełnić wymagań dotyczących indeksu produktu; gdy temperatura jest zbyt niska, w stopie znajdują się niecałkowicie przereagowane cząstki piasku kwarcowego, które nie tylko wpływają na czystość produktu, ale także utrudniają proces rozpuszczania i zmniejszają szybkość rozpuszczania.

Wpływ na zużycie energii i sprzęt: Zwiększenie temperatury topnienia wymaga większego zużycia energii i zwiększa koszty produkcji. Jednocześnie środowisko o wysokiej temperaturze pogorszy korozję i zużycie sprzętu oraz skróci jego żywotność. Na przykład w temperaturach powyżej 1300℃ zwykłe materiały ogniotrwałe ulegną poważnej korozji i będą wymagały częstej wymiany, co zwiększa koszty konserwacji i ryzyko przerw w produkcji.

(II) Wyznaczenie optymalnego zakresu temperatury topnienia

Duża liczba badań eksperymentalnych i praktyk produkcyjnych wykazała, że dla suchego procesu produkcji sproszkowanego krzemianu sodu o module 2,4±0,1 optymalny zakres temperatury topnienia wynosi zwykle 1250-1350℃. W tym zakresie temperatur może zapewnić pełną reakcję piasku kwarcowego i soli sodowej, tworząc stopiony krzemian sodu o stabilnym module, biorąc pod uwagę zarówno rozpuszczalność, jak i wydajność produkcji.

Niski zakres temperatur (1250-1300 ℃): W tym zakresie temperatur szybkość reakcji jest umiarkowana, zużycie energii jest stosunkowo niskie, a stopień korozji sprzętu jest stosunkowo niewielki. Dane eksperymentalne pokazują, że gdy temperatura wynosi 1280 ℃, moduł stopu krzemianu sodu wytworzonego w reakcji wynosi 2,38, blisko wartości docelowej 2,4, a szybkość rozpuszczania wynosi 55 S/30 ℃, co spełnia wymagania dotyczące indeksu produktu. W tym czasie współczynnik konwersji piasku kwarcowego może osiągnąć ponad 95%, a w produkcie jest mniej nieprzereagowanych cząstek piasku kwarcowego i ma wyższą czystość.

Średni zakres temperatur (1300 - 1330 ℃): Jest to bardziej idealny zakres temperatur topnienia. Gdy temperatura wynosi 1320 ℃, reakcja jest całkowicie przeprowadzona, moduł jest stabilny w zakresie 2,4 ± 0,1, a szybkość rozpuszczania wynosi 50 S/30 ℃, osiągając najlepszy stan. Jednocześnie jednorodność stopu jest dobra, co sprzyja późniejszemu procesowi suszenia i natryskiwania. Wytworzony sproszkowany produkt ma równomierny rozkład wielkości cząstek, a współczynnik przejścia 100 mesh może osiągnąć ponad 98%.

Wysoki zakres temperatur (1330 - 1350 ℃): Chociaż szybkość reakcji jest większa, zużycie energii znacznie wzrasta, a korozja sprzętu ulega pogorszeniu. Gdy temperatura osiągnie 1350℃, moduł może nieznacznie wzrosnąć do 2,45, przekraczając górną granicę zakresu docelowego, a szybkość rozpuszczania spadnie do 65 S/30℃, co nie spełnia wymagań produktu. Dlatego też w rzeczywistej produkcji należy w miarę możliwości unikać długotrwałej pracy w wysokich temperaturach.

4. Zakres optymalizacji czasu reakcji w procesie suchym

(I) Wpływ czasu reakcji na jakość produktu

Wpływ na kompletność reakcji: Jeżeli czas reakcji jest zbyt krótki, reakcja piasku kwarcowego z solą sodową nie będzie wystarczająca, co spowoduje większą ilość nieprzereagowanych surowców w produkcie, co wpłynie na dokładność modułu i czystość produktu. Na przykład, gdy czas reakcji wynosi tylko 30 minut, stopień konwersji piasku kwarcowego wynosi tylko około 80%, zawartość SiO₂ w produkcie jest mniejsza niż 54%, zawartość Na₂O jest wyższa niż 27,5%, a moduł wynosi zaledwie około 2,2; wraz ze wzrostem czasu reakcji współczynnik konwersji stopniowo wzrasta. Gdy czas osiągnie 60 minut, współczynnik konwersji może osiągnąć ponad 98%, a różne wskaźniki są zbliżone do wartości docelowej.

Wpływ na jednorodność stopu: Niewystarczający czas reakcji spowoduje nierównomierny rozkład składników w stopie, a moduł lokalny może być wysoki lub niski, co wpłynie na stabilność produktu. Obserwacje mikroskopowe wykazały, że w wytopie o krótkim czasie reakcji występowały wyraźnie cząstki piasku kwarcowego i obszary skupisk soli sodowej, natomiast wytop o długim czasie reakcji miał jednolitą teksturę i nie zawierał wyraźnych zanieczyszczeń.

Wpływ na efektywność produkcji: Zbyt długi czas reakcji obniży efektywność produkcji i zwiększy koszty produkcji. W produkcji przemysłowej na każde 10 minut wydłużenia czasu reakcji jednostkowy czas wyjściowy zmniejszy się o około 5%, a zużycie energii odpowiednio wzrośnie. Dlatego konieczne jest rozsądne skracanie czasu reakcji przy jednoczesnym zapewnieniu jakości produktu.

(II) Wyznaczenie optymalnego zakresu czasu reakcji

Biorąc pod uwagę kompletność reakcji, jednorodność stopu i wydajność produkcji, optymalny zakres czasu reakcji dla procesu produkcji na sucho sproszkowanego krzemianu sodu o module 2,4±0,1 wynosi zwykle 45-60 minut.

Krótki odstęp czasu (45-50 minut): W tym czasie reakcja zasadniczo osiąga równowagę, stopień konwersji piasku kwarcowego może osiągnąć ponad 95%, a moduł jest stabilny w zakresie 2,35-2,45, spełniając wymaganie 2,4 ± 0,1. Na przykład, gdy czas reakcji wynosi 48 minut, wszystkie wskaźniki produktu spełniają standardy, a wydajność produkcji jest wysoka, a czas jednostkowy jest o około 8% wyższy niż czas reakcji 60 minut.

Średni przedział czasowy (50 - 55 minut): Jest to idealny zakres czasu reakcji. W tym czasie reakcja jest wystarczająca i jednolita, jakość stopu jest najlepsza, a wytworzony sproszkowany produkt ma dużą szybkość rozpuszczania i jednolity rozmiar cząstek. Dane eksperymentalne pokazują, że gdy czas reakcji wynosi 53 minuty, szybkość rozpuszczania wynosi 52 S/30°C, szybkość przejścia 100 mesh wynosi 97%, a zużycie energii i straty sprzętu mieszczą się w rozsądnym zakresie.

Długi odstęp czasu (55 - 60 minut): Chociaż reakcja jest pełniejsza, wydajność produkcji znacznie spada. Gdy czas osiągnie 60 minut, współczynnik konwersji jest tylko o około 2% wyższy niż w przypadku 50 minut, a wydajność zmniejsza się o około 10%. Dlatego w rzeczywistej produkcji, o ile nie są szczególnie wysokie wymagania dotyczące czystości produktu, na ogół nie stosuje się zbyt długiego czasu reakcji.

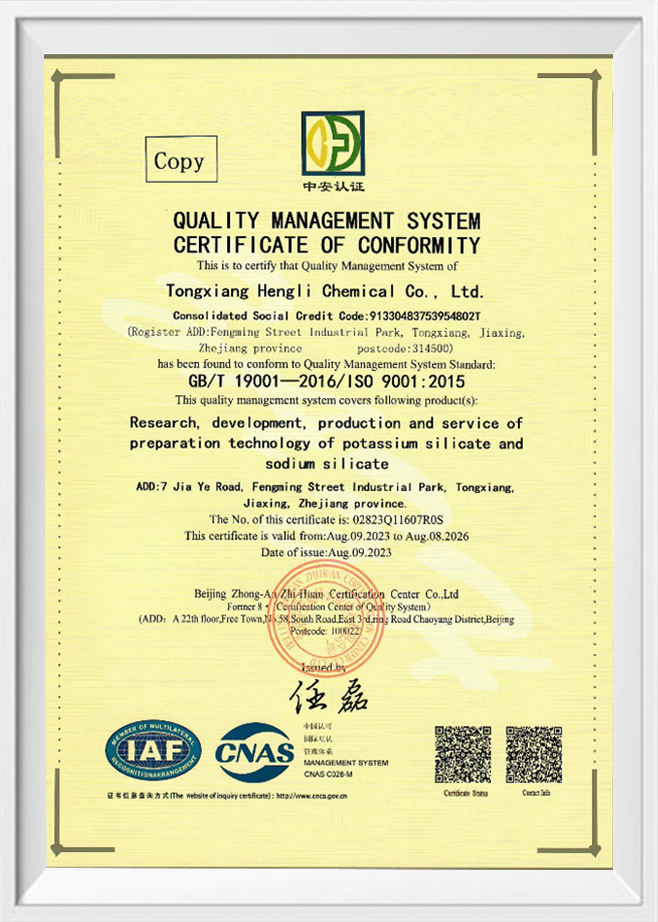

5. Praktyka produkcyjna i innowacje technologiczne firmy Tongxiang Hengli Chemical Co., Ltd

Tongxiang Hengli Chemical Co., Ltd zawsze zwraca uwagę na optymalizację procesów i innowacje technologiczne w procesie produkcji nieorganicznych produktów krzemowych. Do suchego procesu produkcji sproszkowanego krzemianu sodu o module 2,4±0,1 firma wprowadziła zaawansowane urządzenia badawcze, takie jak dyfraktometr rentgenowski (XRD), skaningowy mikroskop elektronowy (SEM) itp., umożliwiające monitorowanie struktury i składu materiału w czasie rzeczywistym podczas procesu topienia, zapewniając naukową podstawę do optymalizacji procesu. Dzięki ciągłym badaniom zespół badawczo-rozwojowy firmy opracował nowy typ katalizatora kompozytowego, który może przyspieszyć szybkość reakcji i skrócić czas reakcji o około 10-15% bez znaczącego zwiększania temperatury topnienia, jednocześnie zwiększając współczynnik konwersji piasku kwarcowego do ponad 99%, co dodatkowo poprawia jakość produktu i wydajność produkcji.

Ponadto firma Tongxiang Hengli Chemical Co., Ltd ustanowiła również kompletny system zarządzania jakością w celu ścisłej kontroli każdego ogniwa w procesie produkcyjnym. Od zakupu surowców po dostawę produktu przeprowadza się wiele procesów kontroli, aby zapewnić stabilność i niezawodność wskaźników produktu. Dzięki swoim profesjonalnym możliwościom technicznym i wysokiej jakości usługom produktowym firma zdobyła szerokie uznanie na rynku w wielu dziedzinach, takich jak elektronika, odzież, papiernictwo, rolnictwo itp., A jej produkty sprzedawane są w kraju i za granicą.