information to be updated

Prześlij opinię

Roztwór krzemionkowy o dużej wielkości cząstek Dostawcy

Typy krzemionki koloidalnej

Krzemionkę koloidalną można podzielić ze względu na wielkość cząstek na krzemionkę koloidalną o dużych i małych cząsteczkach. Wielkocząsteczkowa krzemionka koloidalna naszej firmy ma wielkość cząstek w zakresie od 55 do 120 nm. Stosowany jest głównie do zastosowań takich jak polerowanie ceramiki, polerowanie metali, polerowanie szafirów, polerowanie szkła i produkcja papieru.

-

Wprowadzenie Produkcja krzemian potasu rozwiązania odgrywają kluczową rolę w różnych gałęziach przemysłu, takich jak rolnictwo, budownictwo i inżynieria chemiczna. Roztwory te, wytwarzane ...

CZYTAJ WIĘCEJ -

Wprowadzenie W ostatnich latach zapotrzebowanie na wysokowydajne produkty hydrofobowe gwałtownie wzrosło ze względu na rosnący nacisk na trwałość i ochronę w różnych gałęziach przemysłu. Jednym z najważ...

CZYTAJ WIĘCEJ -

Wprowadzenie Proszek krzemianu sodu , powszechnie określane jako szkło wodne lub płynne szkło w postaci płynnej, jest bardzo wszechstronnym związkiem o szerokim zakresie zastosowań w wielu ...

CZYTAJ WIĘCEJ

W polerowaniu ściernym, jak zmienia się twardość cząstek Roztwór krzemionkowy o dużej wielkości cząstek Zwiększyć wydajność szlifowania powierzchni metalu?

I. Podstawy mechaniczne: twardość cząstek i działanie ścierne

Silica Sol o dużych cząsteczkach swoją skuteczność ścierną zawdzięcza nieodłącznym właściwościom cząstek krzemionki (SiO₂), które mają twardość w skali Mohsa 6–7 – porównywalną z kwarcem i znacznie twardszą niż większość metali nieżelaznych (np. aluminium, miedź) i niektóre stale. Dzięki tej twardości cząstki działają jak mikrościerne środki, mechanicznie usuwając materiał z powierzchni metalu za pomocą trzech głównych mechanizmów:

Orka i cięcie

Sztywne cząstki krzemionki wbijają się w bardziej miękką powierzchnię metalu pod przyłożonym naciskiem, tworząc mikrorowki i odrywając występy. Większe cząstki (np. 150 nm) wywierają większe naprężenia kontaktowe, dzięki czemu są skuteczne w szybkim usuwaniu naddatku w etapach polerowania zgrubnego.

Odkształcenia i złamania sprężyste

W przypadku twardszych metali (np. stali nierdzewnej) cząstki krzemionki powodują odkształcenia plastyczne przedmiotu obrabianego, same przeciwstawiając się fragmentacji. Zapewnia to stałą wydajność ścierną bez przedwczesnego zużycia środka polerskiego.

Stabilność termiczna

Wysoka temperatura topnienia krzemionki (1713°C) zapobiega mięknięciu lub przyleganiu cząstek podczas procesów polerowania w wysokiej temperaturze, utrzymując wydajność cięcia nawet przy długotrwałych obciążeniach mechanicznych.

II. Synergia wielkości cząstek i twardości w dynamice polerowania

Połączenie dużego rozmiaru cząstek i wysokiej twardości tworzy wyjątkową zaletę w systemach ściernych:

Optymalna powierzchnia kontaktu

Większe cząstki (np. 100 nm) mają wyższy stosunek powierzchni do objętości w porównaniu z cząstkami poniżej 50 nm, co pozwala im skuteczniej łączyć się z powierzchnią metalu. Skutkuje to większą szybkością usuwania materiału, szczególnie w zastosowaniach wymagających eliminacji głębokich rys lub śladów odlewów.

Zachowanie samoostrzące

Chociaż cząsteczki krzemionki są bardzo trwałe, długotrwałe ścieranie może powodować mikropęknięcia, które odsłaniają świeże, ostre krawędzie. Ten efekt „samoostrzenia” zapewnia stałą skuteczność polerowania w wielu cyklach, zmniejszając potrzebę częstej wymiany szlamu.

Dynamika płynów w systemach szlamowych

W wodnych zawiesinach polerskich twardość dużych cząstek krzemionki zapobiega aglomeracji pod wpływem sił ścinających, utrzymując stabilną dyspersję. Ta stabilność ma kluczowe znaczenie dla równomiernego usuwania materiału i uniknięcia defektów powierzchni spowodowanych gromadzeniem się cząstek.

III. Studium przypadku przemysłowego: usprawnienie polerowania komponentów lotniczych za pomocą dostosowanego zolu krzemionkowego

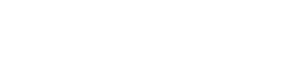

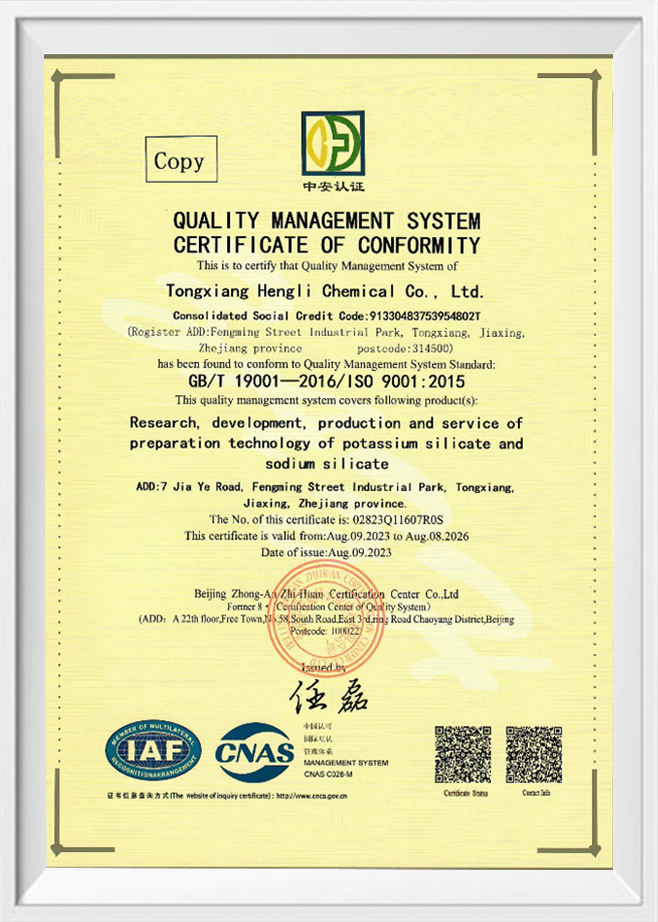

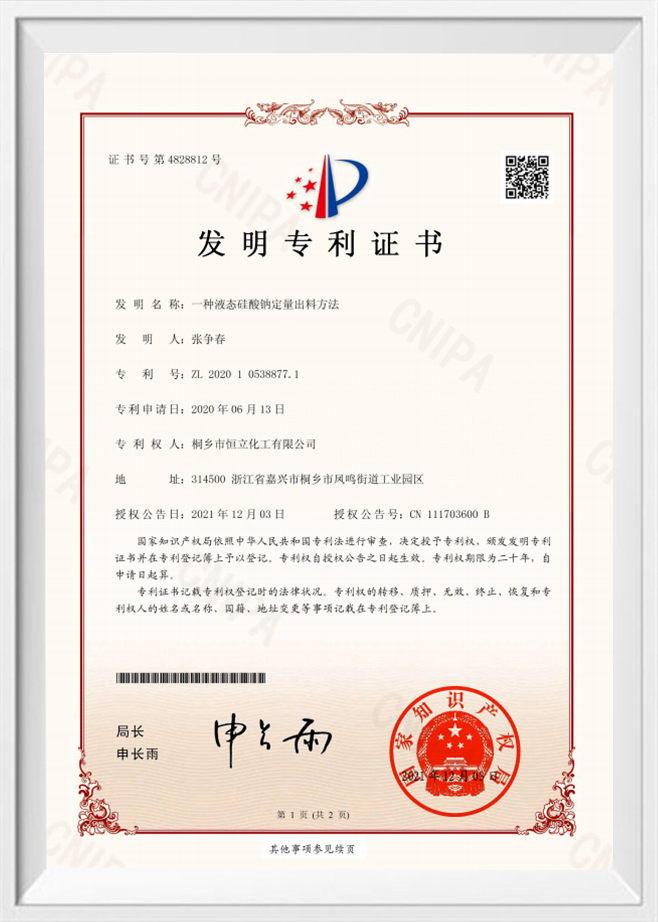

Tongxiang Hengli Chemical Co., Ltd. — wiodący twórca nieorganicznych materiałów krzemowych — wykorzystał swoją wiedzę specjalistyczną w zakresie kontroli mikrostruktury krzemionki koloidalnej, aby stworzyć produkty z krzemionką o dużej wielkości cząstek zoptymalizowane pod kątem zastosowań ściernych. Na przykład ich zol krzemionkowy 120 nm (o twardości ~700 HV) został zastosowany przez głównego producenta z branży lotniczej i kosmicznej do polerowania powierzchni łopatek turbin.

Wyzwanie procesowe: Tradycyjne materiały ścierne z tlenku glinu powodowały mikropęknięcia w ostrzach z superstopu na bazie niklu ze względu na ich kruchość.

Rozwiązanie: Zol krzemionkowy firmy Hengli zapewniał równowagę pomiędzy twardością i mikroelastycznością, redukując pękanie, osiągając jednocześnie chropowatość powierzchni (Ra) <0,2 μm — o 30% lepszą niż standard branżowy dla tego zastosowania.

Kluczowa innowacja: Dostrajając skład chemiczny powierzchni cząstek krzemionki w celu zwiększenia hydrofilowości, Hengli poprawił stabilność zawiesiny, umożliwiając ciągłą pracę przez 24 godziny bez osiadania cząstek – wzrost wydajności o 50% w porównaniu z konwencjonalnymi systemami.

IV. Optymalizacja procesu: równoważenie twardości, wielkości cząstek i wykończenia powierzchni

Aby zmaksymalizować wydajność szlifowania i uniknąć nadmiernego ścierania, producenci muszą zoptymalizować następujące parametry:

Gradacja wielkości cząstek

W przypadku polerowania wieloetapowego połączenie dużych cząstek (50–150 nm) do zgrubnego szlifowania z mniejszymi cząstkami (10–50 nm) do dokładnego wykończenia daje efekt synergistyczny. To podejście polegające na „progresywnym ścieraniu” skraca całkowity czas przetwarzania nawet o 40%.

Stężenie i pH zawiesiny

Wyższe stężenia substancji stałych (np. 40% SiO₂) zwiększają liczbę cząstek ściernych w kontakcie z przedmiotem obrabianym, ale nadmierne obciążenie może prowadzić do gromadzenia się ciepła i termicznego uszkodzenia powierzchni. Dostosowanie pH szlamu do 9–11 (zakres zasadowy) poprawia dyspersję cząstek i zapobiega korozji aluminium lub stopów miedzi.

Docisk i prędkość polerowania

Twardsze cząstki wymagają niższego nacisku, aby uniknąć głębokich zarysowań. Na przykład podczas polerowania stali nierdzewnej zmniejszenie ciśnienia z 20 psi do 15 psi przy zastosowaniu 100 nm zolu krzemionkowego pozwoliło utrzymać szybkość usuwania materiału, poprawiając jednocześnie gładkość powierzchni.

V. Przyszłe trendy: nanoinżynieria materiałów ściernych nowej generacji

W miarę wzrostu zapotrzebowania na ultraprecyzyjne powierzchnie w produkcji półprzewodników i urządzeń medycznych innowacje w zakresie wielkocząsteczkowego krzemionki koncentrują się na:

Konstrukcja cząstek typu core-shell: Powlekanie rdzeni krzemionkowych twardszymi materiałami (np. węglem diamentopodobnym) w celu zwiększenia odporności na ścieranie bez uszczerbku dla integralności cząstek.

Ekologiczne zawiesiny: Opracowywanie biodegradowalnych dyspergatorów w celu zastąpienia polimerów syntetycznych, zgodnie z globalnymi celami zrównoważonego rozwoju.

Sterowanie procesem oparte na sztucznej inteligencji: Integracja monitorowania wielkości cząstek w czasie rzeczywistym za pomocą dyfrakcji laserowej w celu automatycznego dostosowania parametrów zawiesiny, optymalizując wydajność w przypadku złożonych geometrii.